PVC-beschichteter Stoff ist aufgrund seiner herausragenden Festigkeit, Wasserdichtigkeit und Vielseitigkeit eines der am häufigsten verwendeten Materialien in der modernen Industrie. Von architektonischen Strukturen und LKW-Planen bis hin zu Zelten, Schlauchbooten und Werbetafeln sind PVC-beschichtete Stoffe zu einem unverzichtbaren Bestandteil von Industrie- und Verbraucherprodukten geworden. Doch wie genau wird dieses langlebige Material hergestellt und welche Faktoren bestimmen seine Qualität und Leistung? In diesem Artikel wird der Herstellungsprozess von PVC-beschichteten Stoffen im Detail untersucht, die wichtigsten Leistungsfaktoren untersucht und aktuelle Innovationen hervorgehoben, die die Zukunft der beschichteten Textiltechnologie prägen.

1. Übersicht über PVC-beschichtetes Gewebe

Mit PVC (Polyvinylchlorid) beschichtetes Gewebe ist ein Verbundmaterial, das durch Auftragen oder Laminieren einer Schicht PVC-Harz auf ein Grundgewebe, normalerweise Polyester oder Nylon, hergestellt wird. Diese Kombination vereint die Flexibilität und Festigkeit von Textilien mit der Wetterbeständigkeit und Wasserdichtigkeit von PVC, was zu einem Stoff führt, der für anspruchsvolle Umgebungen geeignet ist.

Zu den Hauptmerkmalen von PVC-beschichtetem Gewebe gehören:

- Hervorragende Wasserdichtigkeit und Wetterbeständigkeit

- Hohe Zug- und Reißfestigkeit

- Beständigkeit gegen UV-Strahlung, Abrieb und Chemikalien

- Leicht zu reinigen und zu pflegen

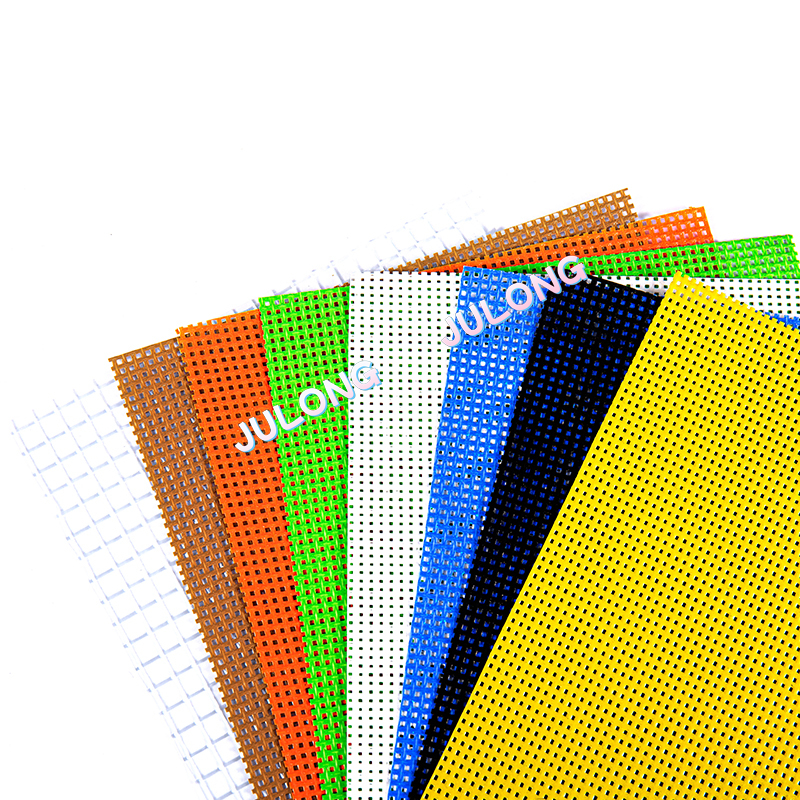

- Anpassbar in Farbe, Dicke und Oberflächenbeschaffenheit

Seine Vielseitigkeit macht es zur ersten Wahl in Branchen wie Bauwesen, Transport, Schifffahrt, Landwirtschaft und Werbung.

2. Der Herstellungsprozess von PVC-beschichtetem Stoff

Die Herstellung von PVC-beschichtetem Gewebe umfasst mehrere Schritte, von denen jeder eine entscheidende Rolle bei der Festlegung der endgültigen Eigenschaften des Materials spielt. Nachfolgend finden Sie eine detaillierte Aufschlüsselung des Prozesses.

Schritt 1: Vorbereitung des Grundgewebes

Die Grundlage von PVC-beschichtetem Stoff besteht typischerweise aus gewebtem Polyester oder Nylon. Polyester wird aufgrund seiner Dimensionsstabilität, Zugfestigkeit und Kosteneffizienz bevorzugt, während Nylon eine verbesserte Elastizität und Schlagfestigkeit bietet.

Vor der Beschichtung durchläuft das Grundgewebe mehrere Behandlungen:

- Reinigen und Entfetten: Zum Entfernen von Staub, Öl und Verunreinigungen, die die Haftung der Beschichtung beeinträchtigen könnten.

- Oberflächenbehandlung: Chemische oder Plasmabehandlungen können angewendet werden, um die Oberflächenenergie zu erhöhen und die Bindung zwischen Stoff und PVC zu verbessern.

- Trocknen: Stellt sicher, dass das Grundgewebe feuchtigkeitsfrei ist und sorgt so für eine bessere Gleichmäßigkeit der Beschichtung.

Schritt 2: Vorbereitung des PVC-Harzes

PVC-Harz allein ist starr und muss daher mit Weichmachern, Stabilisatoren, Pigmenten und Leistungsadditiven gemischt werden, um Flexibilität und Wetterbeständigkeit zu erreichen.

Eine typische PVC-Beschichtungsformulierung umfasst:

- PVC-Harz: Das Kernpolymer sorgt für mechanische Festigkeit und Haltbarkeit.

- Weichmacher (z. B. DOP, DINP): Zur Erhöhung der Weichheit und Flexibilität.

- Stabilisatoren: Schützen vor Hitze und UV-Strahlung.

- Pigmente: Fügen Sie gewünschte Farben oder Muster hinzu.

- Flammschutzmittel, antimykotische und antistatische Zusätze: Verbessern Sie die Leistung für bestimmte Anwendungen.

Diese Zutaten werden gemischt und erhitzt, um eine viskose Beschichtungsmasse zu bilden, die auf den Grundstoff aufgetragen werden kann.

Schritt 3: Beschichtungsprozess

Es gibt verschiedene Beschichtungsmethoden, um PVC auf die Stoffoberfläche aufzutragen. Zu den häufigsten gehören:

-

Messer-über-Rolle-Beschichtung:

Der Grundstoff wird unter einer Messerklinge hindurchgeführt, die eine gleichmäßige Schicht PVC-Paste aufträgt. Dieses Verfahren ermöglicht eine präzise Kontrolle der Beschichtungsdicke und eignet sich für strapazierfähige Stoffe. -

Kalanderbeschichtung:

Bei diesem Verfahren wird geschmolzenes PVC mithilfe beheizter Walzen in den Stoff gepresst. Es bietet eine hervorragende Haftung und glatte Oberflächen. -

Laminierung:

Eine vorgeformte PVC-Folie wird durch Hitze und Druck mit dem Stoff verbunden. Dies ist ideal für mehrschichtige Konstruktionen, bei denen Festigkeit und Oberflächenkonsistenz entscheidend sind. -

Hotmelt-Beschichtung:

PVC wird geschmolzen und direkt auf die Stoffoberfläche extrudiert, dann abgekühlt und verfestigt. Diese Methode verbessert die Haftung und Gleichmäßigkeit.

Die Wahl des Beschichtungsverfahrens hängt von der beabsichtigten Anwendung und dem erforderlichen Leistungsniveau ab.

Schritt 4: Aushärten und Abkühlen

Nach der Beschichtung durchläuft der Stoff Härtungsöfen, damit die PVC-Schicht richtig mit dem Textilsubstrat verschmilzt. Aushärtezeit und -temperatur werden sorgfältig kontrolliert, um eine gleichmäßige Verbindung zu gewährleisten, ohne den Stoff zu beschädigen.

Sobald das Material ausgehärtet ist, wird es mithilfe von Kühlwalzen oder Luftzirkulationssystemen abgekühlt, wodurch die Beschichtung vor der Weiterverarbeitung stabilisiert wird.

Schritt 5: Oberflächenveredelung und Prägung

Um die Ästhetik und Funktionalität zu verbessern, wird das PVC-beschichtete Gewebe einer Oberflächenveredelung unterzogen, wie zum Beispiel:

- Prägen: Hinzufügen von Texturen oder Mustern für dekorative oder rutschfeste Eigenschaften.

- Glanz- oder Mattveredelung: Anpassung des optischen Erscheinungsbildes an die Kundenwünsche.

- Deckbeschichtung: Auftragen einer zusätzlichen Schutzschicht zur Erhöhung der UV-Beständigkeit, der chemischen Stabilität oder der Schmutzabweisung.

Hochentwickelte Beschichtungen wie PVDF (Polyvinylidenfluorid) oder Acryl-Deckbeschichtungen werden häufig zu hochwertigen Architekturgeweben hinzugefügt, um eine hervorragende Wetterbeständigkeit und Selbstreinigungsfähigkeit zu gewährleisten.

Schritt 6: Qualitätsprüfung und -prüfung

Vor dem Rollen und Verpacken wird jede Charge PVC-beschichteter Gewebe strengen Qualitätskontrolltests unterzogen, darunter:

- Zug- und Reißfestigkeitsprüfung

- Messung der Haftfestigkeit

- Wasserdichtigkeits- und hydrostatische Druckprüfung

- Prüfung der Flammhemmung

- UV- und Farbechtheitsbewertung

Für den Versand sind nur Materialien zugelassen, die internationalen Standards wie ISO, REACH und RoHS entsprechen.

3. Faktoren, die die Leistung von PVC-beschichtetem Gewebe beeinflussen

Die Gesamtleistung von PVC-beschichtetem Gewebe hängt von einer Kombination aus Materialzusammensetzung, Verarbeitungstechniken und Umgebungsbedingungen ab. Nachfolgend sind die wichtigsten Einflussfaktoren aufgeführt:

(1) Grundstoffqualität

Die Webdichte, die Garnart und die Zugfestigkeit des Grundgewebes bestimmen die mechanische Integrität des Endprodukts.

- Hochdichte Polyestergewebe bieten eine bessere Reißfestigkeit und Formstabilität.

- Nylongewebe bieten eine höhere Elastizität und eignen sich für aufblasbare Strukturen oder flexible Abdeckungen.

Eventuelle Unstimmigkeiten im Grundtextil können zu Beschichtungsfehlern oder Delaminationen führen.

(2) PVC-Formulierung und Additive

Das Verhältnis von Weichmachern, Stabilisatoren und Füllstoffen wirkt sich direkt auf Flexibilität, Wärmebeständigkeit und Alterungsverhalten aus.

- Überschüssige Weichmacher können die Weichheit verbessern, können aber mit der Zeit zu Migration oder Klebrigkeit führen.

- Unzureichende Stabilisatoren führen dazu, dass der Stoff unter UV-Einwirkung vergilbt oder reißt.

Daher ist eine präzise Formulierungskontrolle für die Aufrechterhaltung einer langfristigen Haltbarkeit von entscheidender Bedeutung.

(3) Beschichtungsmethode und -dicke

Unterschiedliche Beschichtungsverfahren führen zu unterschiedlichen Oberflächenbeschaffenheiten und Haftfestigkeiten.

- Durch die Rakelbeschichtung lassen sich dicke Schichten herstellen, die für den industriellen Einsatz geeignet sind.

- Die Laminierung gewährleistet eine hohe Oberflächengleichmäßigkeit für ästhetische Produkte.

Dickere Beschichtungen verbessern die Wasserdichtigkeit und Haltbarkeit, können jedoch die Flexibilität und Atmungsaktivität beeinträchtigen.

(4) Aushärtetemperatur und -zeit

Eine unsachgemäße Aushärtung kann zu schlechter Haftung, Blasen oder einer ungleichmäßigen Beschichtung führen. Hohe Härtungstemperaturen sorgen für eine starke Verbindung zwischen PVC und Stoff, eine Überhitzung kann jedoch zu Schäden am Grundtextil führen. Hersteller müssen Zeit und Temperatur sorgfältig abwägen.

(5) Umgebungsbedingungen

Die Einwirkung von Sonnenlicht, Feuchtigkeit und extremen Temperaturen wirkt sich allmählich auf PVC-beschichtete Stoffe aus.

- UV-Strahlung kann Weichmacher abbauen und zum Ausbleichen der Farbe führen.

- Hohe Luftfeuchtigkeit kann zu Pilzwachstum führen, wenn die antimykotischen Zusätze nicht ausreichen.

Daher ist die Wahl witterungsbeständiger Formulierungen für Außenanwendungen unerlässlich.

(6) Oberflächenbehandlung und Deckbeschichtung

Fortschrittliche Oberflächenveredelungen verbessern die Leistung, indem sie den UV-Schutz, die Schmutzbeständigkeit und die Flammhemmung verbessern. PVDF- oder Acrylbeschichtungen verlängern die Produktlebensdauer, indem sie die Oberflächenverschlechterung verringern und die Reinigung erleichtern.

4. Anwendungen von PVC-beschichtetem Gewebe

Aufgrund seiner anpassbaren Eigenschaften wird PVC-beschichtetes Gewebe in verschiedenen Branchen eingesetzt:

- Architektur: Membrankonstruktionen, Dächer und Vordächer.

- Transport: LKW-Planen, Autoplanen und Sitzpolster.

- Marine: Bootsabdeckungen, Schlauchboote und Pontons.

- Landwirtschaft: Gewächshausfolien, Bewässerungstanks und Teichfolien.

- Werbung: Werbetafeln, Banner und Anzeigesysteme.

Jede Anwendung erfordert ein spezifisches Gleichgewicht zwischen Flexibilität, Dicke, Witterungsbeständigkeit und Farbstabilität.

5. Innovationen und Zukunftstrends

Die PVC-beschichtete Stoffindustrie entwickelt sich weiter und legt dabei immer mehr Wert auf Nachhaltigkeit, leichtes Design und digitale Funktionalität.

Zu den wichtigsten Trends gehören:

- Umweltfreundliche Weichmacher und recycelbare PVC-Verbindungen zur Reduzierung der Umweltbelastung.

- Hybridbeschichtungen aus PVC mit TPU oder Silikon für bessere Elastizität und Kältebeständigkeit.

- Intelligente Stoffe mit integrierten leitfähigen Schichten für Sensoren oder Heizfunktionen.

- Energieeffiziente Fertigung durch lösungsmittelfreie Beschichtung und Abfallverwertungssysteme.

Diese Fortschritte zielen darauf ab, hohe Leistung mit Umweltverantwortung in Einklang zu bringen.

6. Fazit

Die Herstellung von PVC-beschichteter Stoff ist ein anspruchsvolles Verfahren, das Chemie, Textiltechnik und Präzisionsbeschichtungstechnologie vereint. Von der Auswahl des richtigen Grundstoffs bis hin zur Anwendung fortschrittlicher Oberflächenveredelungen beeinflusst jeder Schritt die endgültige Qualität und Leistung des Stoffes. Schlüsselfaktoren – wie Materialformulierung, Beschichtungsmethode, Aushärtungsparameter und Umweltbeständigkeit – müssen sorgfältig optimiert werden, um den spezifischen Branchenanforderungen gerecht zu werden.

Mit fortschreitender Technologie verlagert sich der Schwerpunkt auf eine umweltbewusste Produktion und eine verbesserte Haltbarkeit, um sicherzustellen, dass PVC-beschichtete Stoffe weiterhin als zuverlässige, anpassungsfähige Materialien für eine Vielzahl moderner Anwendungen dienen. Ob für den industriellen, architektonischen oder Verbrauchergebrauch, ausgereifte PVC-beschichtete Stoffe werden ein Eckpfeiler leistungsstarker Textilinnovationen bleiben.